项目管理软件助力金属行业实现精细化管理

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

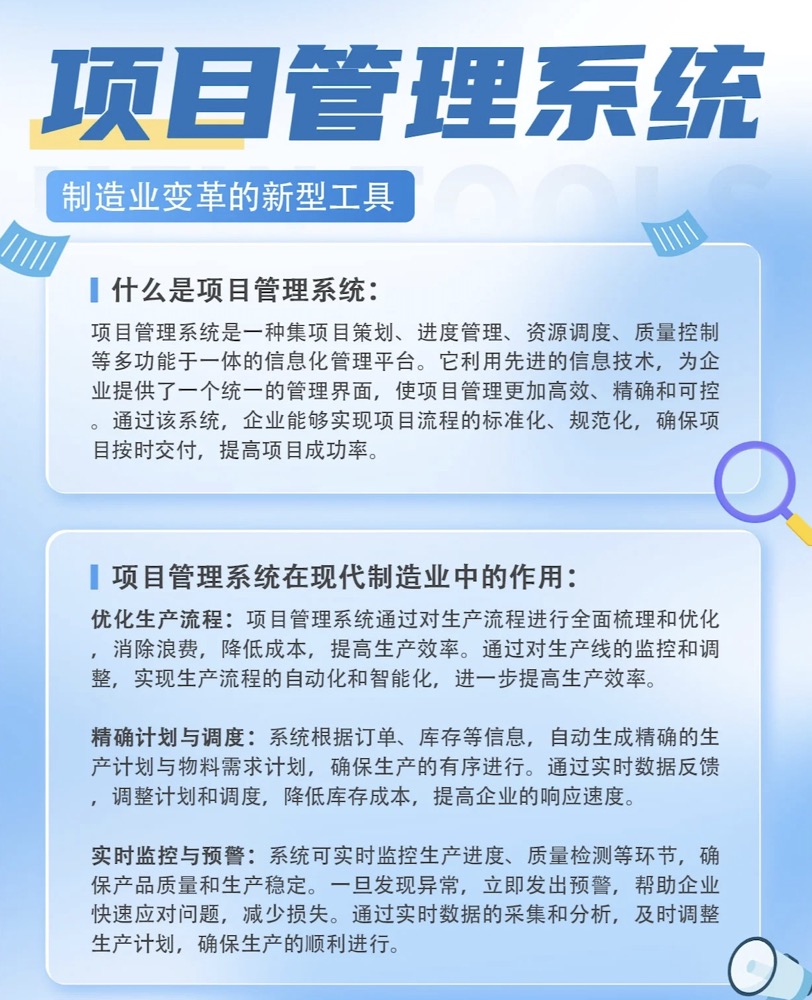

项目管理软件通过集成进度管理、资源优化、风险防控、数据分析及协同平台等功能,为金属行业提供了覆盖全流程的精细化管理解决方案,有效提升了生产效率、成本控制能力及市场竞争力。以下从多个维度分析其具体作用

一、生产流程规划与调度 优化工艺衔接,提升执行效率

金属制品制造涉及原材料采购、生产工艺设计、设备布置、生产加工、质量检验及交付等多个环节,传统管理方式易因信息滞后导致流程脱节。项目管理软件通过以下功能实现精细化规划

1、甘特图与关键路径法

以可视化方式呈现各环节时间节点及依赖关系,确保原材料采购、生产排程、质检等环节紧密衔接。例如,某金属制造企业通过软件排程模块优化工序顺序,将生产周期缩短20%。2、动态调整机制

实时监控生产进度,当某环节延误时自动预警并重新计算关键路径,避免连锁反应。例如,软件可识别设备故障导致的瓶颈,及时调整后续任务分配。二、资源管理与成本控制 精准配置,降低浪费

金属行业资源投入大(人力、物料、设备),传统管理易出现资源闲置或短缺。项目管理软件通过以下功能实现精细化管控

1、资源需求预测与分配

根据生产计划自动计算所需人力、物料及设备,结合库存数据生成采购清单。例如,软件可分析历史数据预测原材料需求,避免过度采购或断供。2、实时监控与冲突检测

通过物联网技术采集设备运行状态、物料消耗等数据,当资源利用率低于阈值时自动触发调配。例如,某企业通过软件减少设备闲置时间15%,年节约成本数百万元。3、成本追踪与预警

集成预算设定、费用审批及成本效益分析功能,实时对比预算与实际支出。当成本超支风险出现时,系统自动生成预警报告,辅助管理层决策。三、风险管理与应对 数据驱动,提前防控

金属行业面临原材料价格波动、供应链中断、质量不达标等风险。项目管理软件通过以下功能实现精细化风险管理

1、风险识别与评估

基于历史数据及行业模型,自动识别潜在风险点(如供应商交货延迟、设备故障率上升),并量化其影响程度。2、动态监控与预警

实时跟踪风险指标(如库存周转率、设备故障率),当风险阈值被突破时,系统通过邮件、短信等方式通知相关人员。3、应对策略库

内置风险应对方案模板(如备用供应商清单、应急生产计划),辅助管理层快速制定决策。例如,某企业通过软件提前3天发现供应链中断风险,启动备用供应商,避免生产停滞。四、数据分析与决策支持 洞察趋势,优化策略

金属行业需通过数据分析洞察市场趋势、优化生产策略。项目管理软件通过以下功能实现精细化决策

1、多维度数据整合

集成生产进度、成本、质量、资源利用率等数据,生成可视化报表(如柱状图、热力图)。2、关键绩效指标(KPI)分析

定义生产效率、良品率、设备综合效率(OEE)等KPI,实时监控并生成趋势分析报告。例如,某企业通过软件发现某工序良品率下降,追溯至原材料批次问题,及时调整采购策略。3、预测性分析

利用机器学习算法预测市场需求、原材料价格走势,辅助制定生产计划及库存策略。例如,软件可预测未来3个月铜价上涨趋势,建议企业提前锁定采购合同。五、协同平台与沟通效率 打破壁垒,提升协作

金属项目涉及设计、生产、质检、采购等多部门协作,传统沟通方式易导致信息孤岛。项目管理软件通过以下功能实现精细化协同

1、在线文档共享与任务分配

支持项目文档、图纸、质检报告等在线编辑与共享,任务分配时明确责任人、截止时间及交付标准。2、实时沟通与留言板

集成即时通讯功能,团队成员可随时讨论问题、上传附件,避免邮件往返导致的延误。3、移动端支持

通过APP实现远程访问项目数据、审批流程及任务更新,确保现场人员与办公室团队同步。例如,质检人员可在车间通过手机上传检测数据,系统自动触发后续流程。六、案例验证 数据驱动的管理升级

某大型金属制造企业引入项目管理软件后,实现以下成果

1、生产效率提升

通过动态排程将设备利用率从70%提升至85%,年增产12%。2、成本降低

精准资源调配减少原材料浪费8%,年节约成本500万元。3、风险防控

提前识别供应链风险15次,避免损失超2000万元。4、决策优化

基于数据分析调整生产策略,良品率从92%提升至95%。七、结语 精细化管理的新引擎

项目管理软件通过数字化、智能化手段,将金属行业的管理颗粒度从“部门级”细化至“工序级”“设备级”,实现了从规划到执行、从资源到风险、从数据到决策的全流程精细化管控。在市场竞争加剧的背景下,其已成为金属企业提升效率、降低成本、增强韧性的核心工具。