金属行业项目管理软件与数字化转型

发布于 2025-11-04 01:38:54

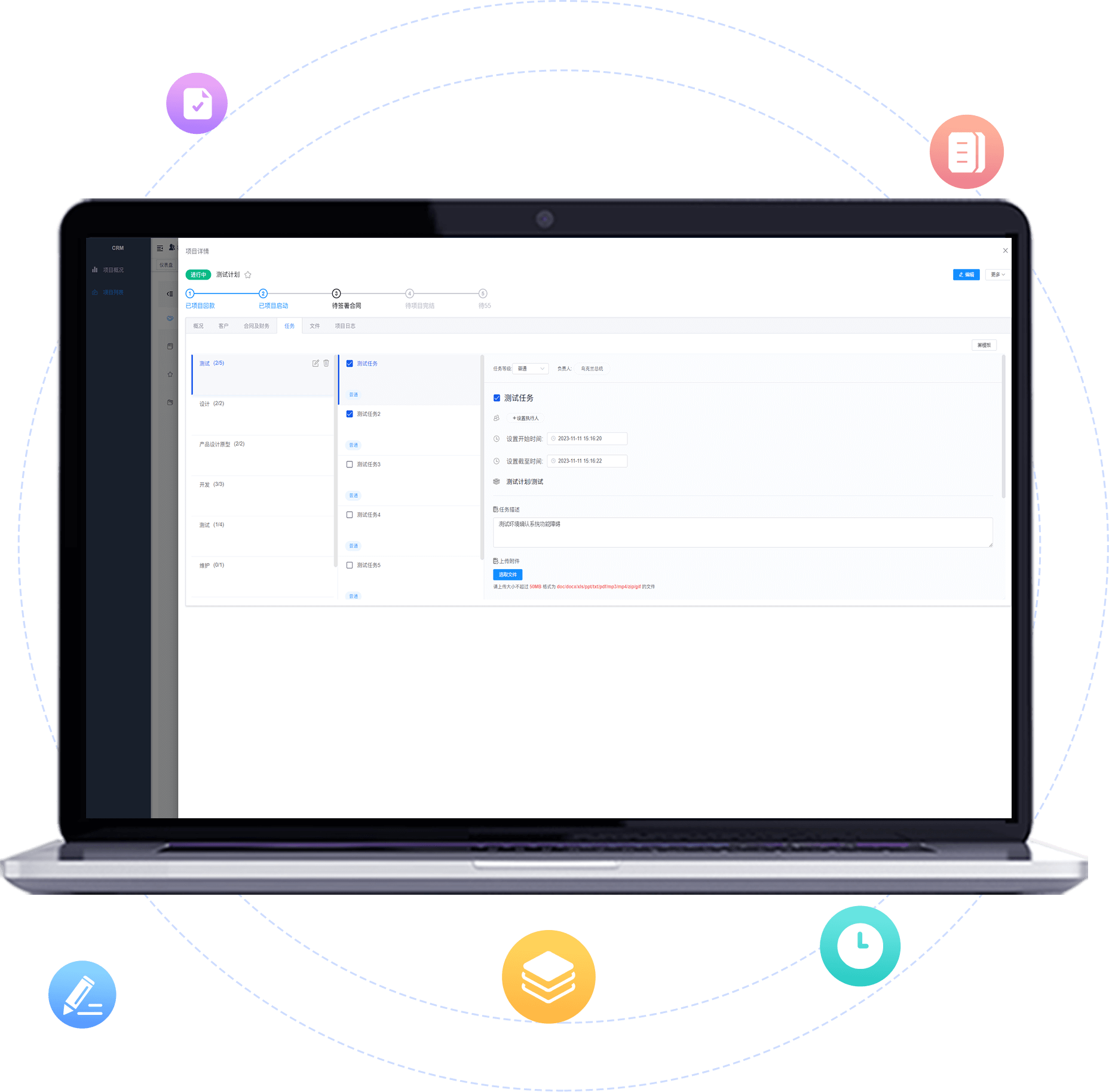

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在金属行业,项目管理软件与数字化转型紧密相关,是推动行业提质、增效、降本的关键力量。以下从金属行业项目管理痛点、项目管理软件的核心功能、数字化转型的路径与趋势、实际案例分析四个方面进行阐述

一、金属行业项目管理痛点

金属行业,尤其是有色金属领域,面临多重挑战

1、生产流程复杂

从原材料采购、冶炼、加工到成品出厂,涉及多个环节和多种工艺,传统管理方式难以实现高效协调。2、库存管理难度大

金属原材料种类繁多,规格型号复杂,库存管理难度大,易出现资金占用过多或缺货风险。3、质量控制严格

金属产品的质量直接关系到产品的使用寿命和安全性,因此质量控制尤为重要,传统方法难以实现全流程追溯。4、客户需求多样化

不同客户对金属产品的规格、材质、性能等要求各不相同,需要企业具备快速响应的能力。5、环保压力增大

环保政策的日益严格,要求企业投入更多资源确保合规,传统管理方式难以满足实时监控需求。二、项目管理软件的核心功能

针对金属行业的特殊性,项目管理软件需具备以下核心功能

1、全流程管理

覆盖销售、设计、采购、生产、交付、财务及售后的全生命周期管理,确保业务数据实时流转。2、业财一体化

通过业务模块、智能会计平台和财务管理模块的深度整合,实现项目全流程高效管控,打破数据孤岛。3、智能排产与资源优化

利用算法模型,根据设备产能、原料库存、能源配额等多维度数据,自动生成最优生产计划,实时调整生产进度。4、质量追溯与控制

通过批次管理、区块链技术等手段,实现从原材料入厂到成品出库的全要素质量追溯,自动触发质量异常预警。5、成本控制与预警

实时监控库存、生产、采购等成本,通过动态费用核算,及时调整策略,确保执行偏差可控。6、合规性与标准化

内置标准化项目管理制度,自动校验合同条款与行业规范,避免合规风险。三、数字化转型的路径与趋势

金属行业数字化转型需从以下路径推进,并顺应技术发展趋势

1、夯实数字化基础设施

四、网络建设

推进5G专网、工业以太网向矿山井下、熔炼车间等难覆盖区延伸。2、智能装备更新

推广无人驾驶矿车、智能爆破机器人、AI视觉质检系统等,提升生产自动化水平。3、工业互联网平台

搭建有色行业工业互联网平台,实现生产数据应采尽采、敏捷化响应和自动化调配。应用先进数字化技术

1、行业垂类大模型

构建数据支撑、多维协同的场景化应用垂类大模型,统筹算力、数据、算法资源,赋能研发设计、生产制造、经营管理等多场景。2、“人工智能+”技术

实现“人工智能+研发设计”“人工智能+生产制造”“人工智能+绿色低碳”等全维度赋能,打造人工智能数据采集、模型训练、测试验证场景。3、数据治理与价值释放

围绕生产、采购、销售等业务领域,建立数据资产评估体系,规范数据资产目录。构建产业链供应链生态协同平台

鼓励龙头企业建设平台,中小企业提供生产经营数据优化平台数字模型,实现产业链内企业生产作业计划的智能联动与全局统一调度。

五、实际案例分析

1、铜陵有色“5G+工业互联网”项目

1、实施内容

建立覆盖600万平方米的5G专网,实现产业链“矿山—冶炼—加工”全环节的智能协同,建成5G+工业互联网运管中心,开展5G配料抓斗行车无人化驾驶、5G渣包全生命周期管理等融合应用。2、实施效果

生产效率显著提升,资源回采率、选矿回收率和综合利用率大幅提高,成本降低,市场竞争力增强。包头铝业智能工厂建设

1、实施内容

入选2025年卓越级智能工厂,通过ERP系统、MES系统等信息化手段,打通智能生产、数字化运营、供应链协同、绿色质量管控等全业务流程。2、实施效果

设备综合效率(OEE)提升,单位产品能耗降低,订单准时交付率提高,质量损失成本减少。中铝集团“坤安”人工智能大模型