如何利用项目管理软件提升不锈钢定制服务的竞争力

发布于 2025-10-26 07:38:40

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

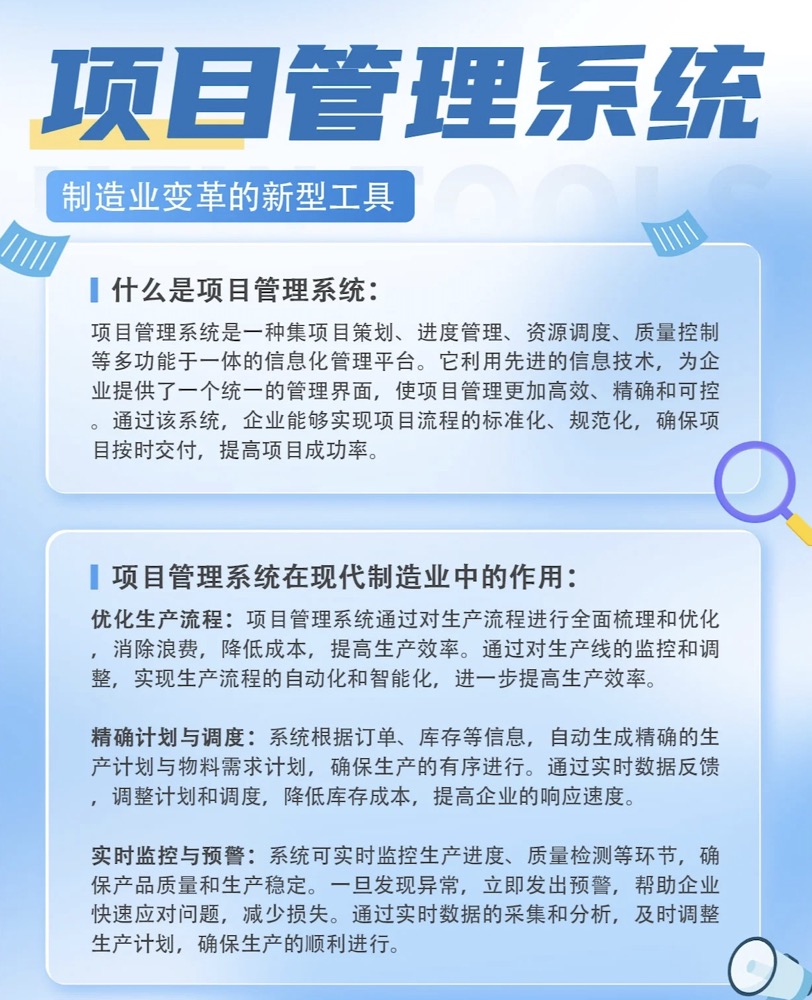

在不锈钢定制服务领域,利用项目管理软件可从优化订单全流程管理、强化供应链协同、提升质量控制能力、支撑数据驱动决策、增强客户服务体验五个维度构建竞争力,具体实施路径及效果分析如下

一、优化订单全流程管理,缩短交付周期

不锈钢定制服务具有订单非标化、生产周期长的特点,传统人工管理易导致信息滞后与流程断点。项目管理软件通过集成订单录入、生产排程、进度跟踪功能,实现全流程数字化

1、订单录入标准化

预设材质、规格、交期等字段模板,减少人工录入错误率。例如,某企业通过软件将订单信息准确率从85%提升至98%,避免因数据错误导致的生产返工。2、生产排程智能化

根据设备产能、物料库存、订单优先级自动生成排产计划,动态调整生产顺序。如某厂商应用软件后,设备利用率提高20%,订单交付周期缩短15%。3、进度可视化监控

通过甘特图或流程进度条实时展示订单状态,管理人员可快速定位瓶颈环节。例如,某企业通过软件提前3天发现某订单因原材料短缺延误,及时协调采购部门补充库存,避免交货违约。二、强化供应链协同,降低运营成本

不锈钢定制服务依赖原材料稳定供应与库存精准管理,项目管理软件通过集成供应链模块实现协同优化

1、库存动态预警

实时监控原材料、半成品、成品库存,自动触发补货提醒。如某企业通过软件将库存周转率从4次/年提升至6次/年,减少仓储成本15%。2、供应商协同平台

与供应商共享需求预测、订单进度数据,优化采购计划。例如,某厂商通过软件与供应商建立实时数据对接,将原材料采购周期从7天缩短至4天。3、成本透明化管理

自动核算订单成本,包括原材料、人工、设备折旧等,支持按项目或客户维度分析成本结构。某企业通过软件发现某类订单成本占比过高,调整生产工艺后降低成本12%。三、提升质量控制能力,增强客户信任

不锈钢定制服务对质量要求严苛,项目管理软件通过集成质量追溯与改进模块实现全流程管控

1、质量数据实时采集

在关键工序设置质量控制点,采集温度、压力、速度等工艺参数,利用统计分析判断生产稳定性。如某企业通过软件将产品一次合格率从92%提升至96%。2、质量追溯闭环管理

记录原材料批次、生产设备、操作人员等信息,支持快速定位质量问题根源。例如,某厂商通过软件在2小时内追溯到某批次产品缺陷原因,及时调整工艺参数,避免批量质量问题。3、质量改进持续优化

基于质量报告分析问题趋势,制定改进措施并跟踪效果。某企业通过软件建立质量改进数据库,将客户投诉率从3%降至2%。四、支撑数据驱动决策,提升市场响应速度

项目管理软件通过集成报表与数据分析功能,为企业提供决策支持

1、多维度报表生成

自动生成订单汇总、销售趋势、库存周转率等报表,支持按地区、客户、产品维度分析。如某企业通过软件发现某地区订单量增长30%,及时调整市场策略,扩大区域销售团队。2、需求预测模型

基于历史订单数据与市场趋势,预测未来需求,优化生产计划。例如,某厂商通过软件将需求预测准确率从70%提升至85%,减少库存积压风险。3、成本效益分析

对比不同订单、客户的成本与收益,支持资源优先配置。某企业通过软件发现某类低毛利订单占比过高,调整客户结构后整体利润率提升5%。五、增强客户服务体验,构建长期合作关系

项目管理软件通过集成客户关系管理(CRM)功能,提升客户服务水平