煤炭行业项目管理软件与智能设备联动

发布于 2025-09-28 07:38:56

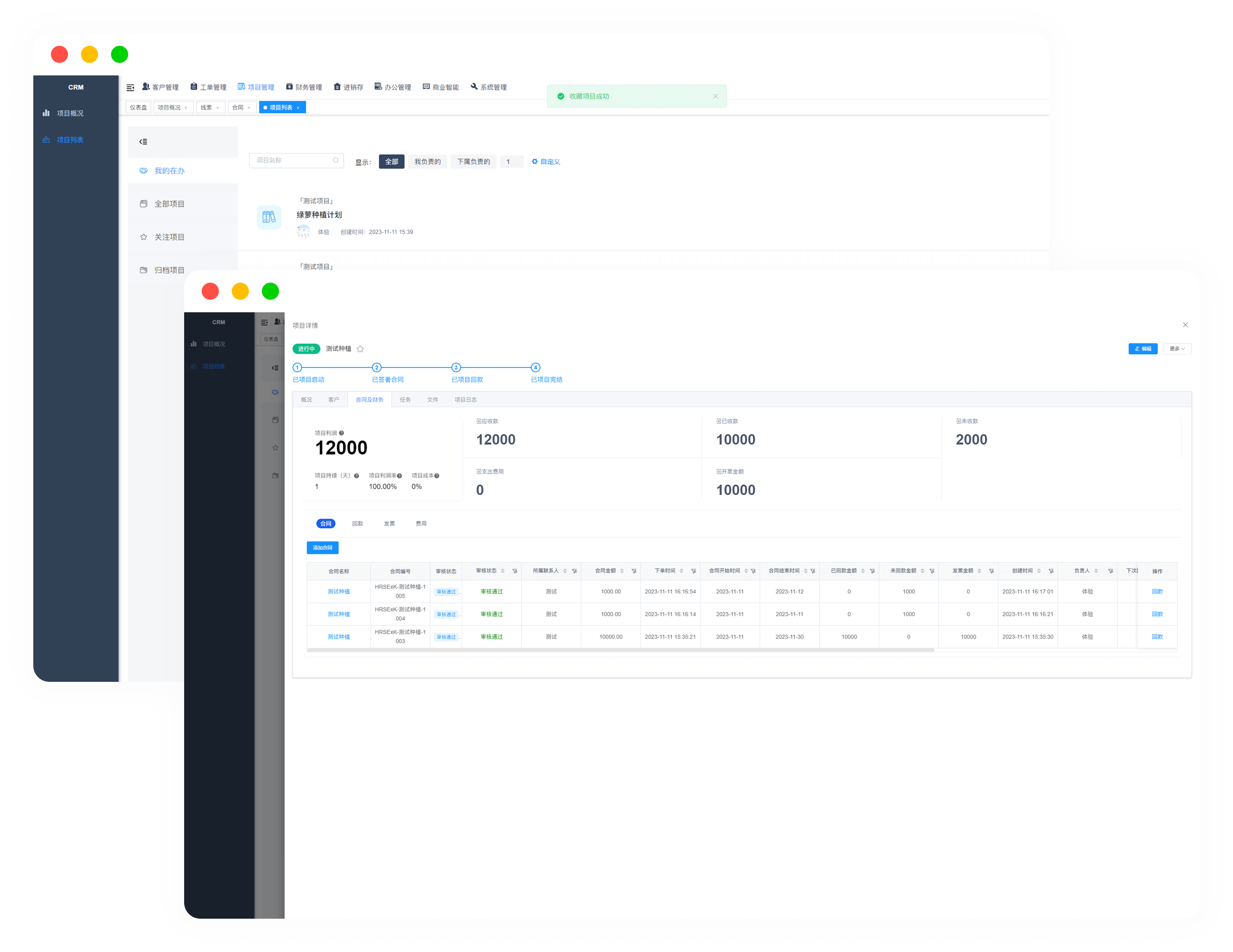

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在煤炭行业中,项目管理软件与智能设备的联动已成为推动行业智能化转型的关键力量。这种联动通过数据实时共享、流程自动化和智能决策支持,显著提升了煤炭企业的运营效率、降低了成本,并增强了安全生产能力。以下是对煤炭行业项目管理软件与智能设备联动的详细分析

一、联动方式

1、数据实时共享

项目管理软件作为核心平台,整合了生产计划、采购管理、库存管理、销售管理等多个环节的数据。智能设备如传感器、无人机、无人矿卡等,则负责实时采集井下环境数据、设备运行状态、运输情况等关键信息。这些数据通过物联网技术实时传输至项目管理软件,确保决策者能够随时掌握企业运营状况。2、流程自动化

项目管理软件根据实时数据自动调整生产计划、采购策略和库存水平。例如,当库存低于安全阈值时,软件会自动触发采购流程;当设备出现故障预警时,软件会立即通知维修人员。智能设备则执行这些自动化指令,如无人矿卡根据调度指令自动运输煤炭,减少人工干预。3、智能决策支持

项目管理软件利用大数据分析和AI算法,对采集到的数据进行深度挖掘和分析。通过预测市场需求、优化开采策略、识别安全隐患等方式,为决策者提供智能化支持。智能设备则作为执行层,根据决策指令进行精准操作,如智能巡检机器人根据分析结果自动规划巡检路线。二、具体应用场景

1、井下作业智能化

三、无人掘进体系

构建“记忆截割掘进机+自动锚钻设备”无人掘进体系,搭载巷道坡度优化算法,减少人工干预。数字孪生技术构建采煤机三维动态模型,结合惯导系统实时定位截割轨迹,误差控制在厘米级。2、电子围栏系统

在井下关键危险区域部署电子围栏,当人员接近预警区域时,系统自动发出声光报警并触发装备停机,保障人员安全。露天矿运输无人化

1、无人驾驶矿卡

内蒙古扎哈淖尔露天煤矿部署135台增程式无人矿卡,搭载“环境感知+5G远程控制”系统,动态调度算法优化行驶路径。矿卡在极寒地区有效作业时间延长,单日剥离量峰值达77万m³,效率达人工操作的90%;油耗降低20%-30%,月省成本400万元。

煤场管理精准化