如何利用项目管理软件优化棉纺织品设计流程

发布于 2025-09-09 13:39:05

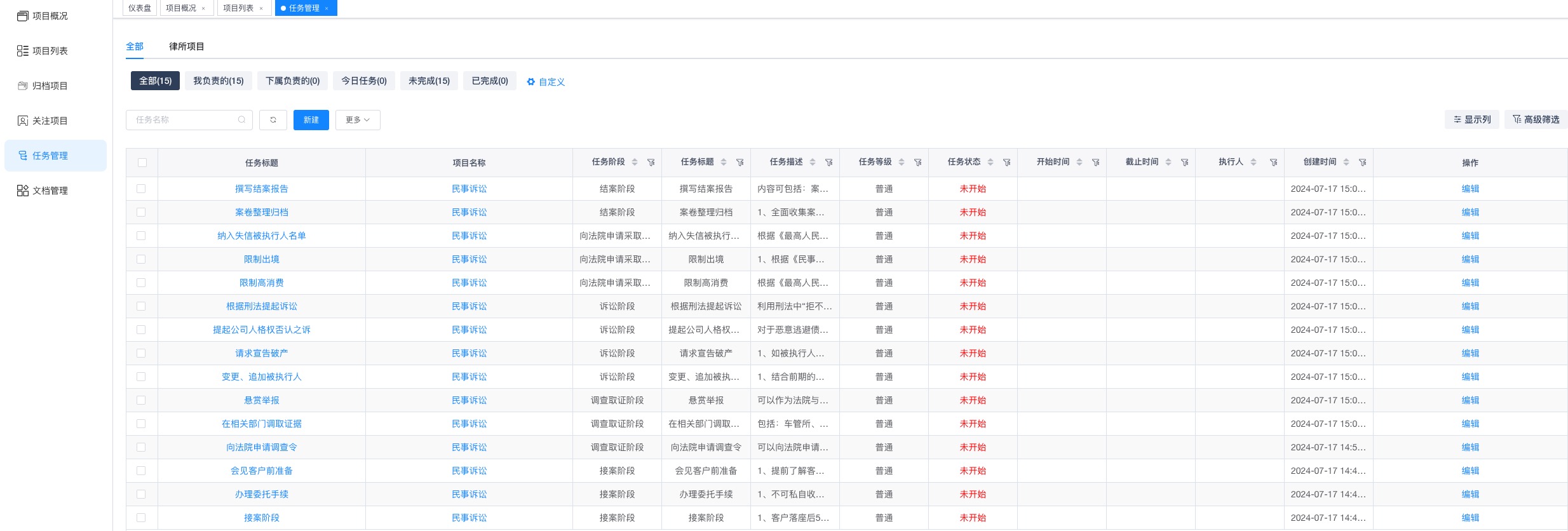

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

利用项目管理软件优化棉纺织品设计流程,需聚焦流程标准化、资源高效配置、质量实时监控、数据驱动决策四大核心方向,结合软件功能实现设计效率提升与成本降低。以下是具体实施路径及分析

一、流程标准化 打破部门壁垒,实现全流程协同

1、问题诊断

棉纺织品设计涉及原料采购、工艺设计、打样、测试、生产等多个环节,传统模式下各部门信息孤岛严重,导致设计返工率高、周期长。例如,设计部未与生产部沟通工艺可行性,导致样品生产失败率达30%。

2、软件功能应用

二、任务拆解与甘特图

将设计流程拆解为“需求确认→原料选型→工艺设计→打样→测试→定版”等阶段,通过甘特图明确各环节起止时间、责任人及依赖关系。例如,使用Microsoft Project或Jira设置“原料选型”需在“需求确认”完成后3天内启动。3、自动化流程引擎

通过Zoho Projects或ClickUp的自动化规则,实现“打样完成”后自动触发“测试申请”,减少人工沟通成本。效果

某中型纺织企业实施后,设计周期从45天缩短至32天,返工率降低22%。

三、资源高效配置 动态调度,降低闲置成本

1、问题诊断

设计资源(如设计师、设备、原料)分配不均,导致高峰期资源紧张、低谷期闲置。例如,打样设备利用率仅65%,设计师同时承接项目过多影响质量。

2、软件功能应用

四、资源看板

通过Asana或Trello的可视化资源看板,实时监控设计师负荷、设备使用率及原料库存。例如,系统预警“设计师A当前承接3个项目,超过负荷阈值”,自动调整任务分配。3、智能排产

集成ERP系统(如用友U8)的排产模块,根据订单优先级、设备产能及原料到货时间,动态生成设计任务排期。例如,优先安排高毛利订单的设计任务。效果

某企业实施后,设备利用率提升至82%,设计师人均项目承接量减少15%,但设计质量评分提高10%。

五、质量实时监控 闭环管理,减少后期修正

1、问题诊断

设计缺陷常在生产阶段暴露,导致成本增加。例如,因色牢度未达标,批量生产后返工成本占订单金额的8%。

2、软件功能应用

六、质量检查点嵌入

在Wrike或Smartsheet中设置“原料检测→打样初审→测试复审”等质量关卡,未通过则自动触发整改流程。例如,系统拦截色牢度未达标的样品,要求设计部重新调整染料配方。3、数据追溯与分析

通过Tableau或Power BI连接测试设备数据,生成“色牢度与染料类型关联分析报告”,指导设计优化。效果

某企业实施后,设计缺陷导致的生产返工率从12%降至4%,单批次成本节约约5万元。

七、数据驱动决策 预测优化,提升设计成功率

1、问题诊断

设计决策依赖经验,缺乏数据支持,导致市场适应性差。例如,某季设计产品因面料透气性不足,库存积压率达25%。

2、软件功能应用

八、历史数据挖掘

通过Python或R语言连接项目管理软件数据库,分析“面料类型→销售量→退货率”关系,建立设计决策模型。例如,模型预测“纯棉+透气涂层”面料设计市场接受度最高。3、模拟与预测

在Simio或AnyLogic中构建设计流程仿真模型,输入不同变量(如原料价格波动、工艺复杂度),预测对成本、周期的影响。例如,模拟显示“采用自动化打样设备”可使周期缩短18%,但初期投入需2年内回本。效果

某企业实施后,设计产品市场命中率从68%提升至79%,库存周转率提高20%。

九、软件选型建议 匹配需求,避免功能冗余

十、需求场景 | 推荐软件 | 核心功能 |

|---|---|---|

| 中小型企业,流程简单 | Trello、Asana | 任务看板、基础自动化、低成本 |

| 中大型企业,复杂协同 | Microsoft Project、Jira | 甘特图、资源管理、集成能力 |

| 设计数据密集型 | Wrike、Smartsheet | 质量检查点、数据追溯、仿真接口 |

| 全流程数字化 | 用友U8、SAP | ERP集成、智能排产、财务分析 |