工单管理软件在金属企业质量控制中的应用

发布于 2025-11-01 05:43:02

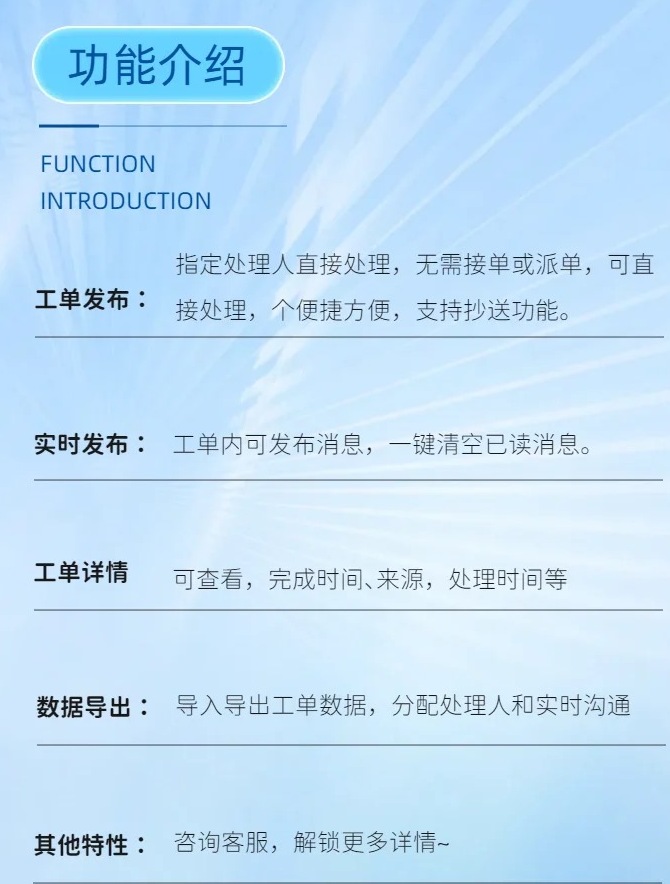

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在金属企业中,工单管理软件通过优化生产流程、强化质量追溯、提升资源配置效率及推动数据驱动决策,成为质量控制的核心工具。以下从关键功能、应用场景及实施效果三方面展开分析

一、核心功能 支撑质量控制的四大支柱

1、生产计划与资源优化

工单管理软件(如MES系统)可根据订单需求、设备能力及人员配置,自动生成最优生产计划。例如,在冲压车间中,系统通过智能调度算法减少设备闲置时间,避免因排产不合理导致的产能浪费或交期延误。同时,实时监控原材料库存,精确计算物料需求,提前预警短缺风险,确保生产连续性。

2、工艺流程标准化与质量检验点控制

系统为每个工序设置标准化操作步骤及质量检验点。例如,在金属成型加工环节,工单可强制要求操作员在关键工序(如热处理温度控制)完成后上传数据,系统自动比对标准参数,超差时立即触发警报,防止批量缺陷产生。

3、全流程质量追溯

工单管理软件记录从原材料入库到成品出库的每一环节数据,包括操作人员、设备参数、检验结果等。当出现质量问题时,可快速定位至具体批次、机台甚至单件产品,分析根本原因并采取纠正措施。例如,某钢铁企业通过系统追溯发现某批次钢板裂纹源于炼钢环节温度控制偏差,及时调整工艺参数后缺陷率下降80%。

4、数据分析与持续改进

系统积累海量生产数据后,利用统计工具(如控制图、帕累托分析)识别质量波动规律。例如,通过分析工单数据发现某生产线周三下午的废品率显著高于其他时段,进一步排查后发现是该时段设备维护不足导致,调整维护计划后废品率回归正常水平。

二、应用场景 覆盖金属制造全链条

1、原材料检验环节

工单系统可关联供应商质量数据,自动触发来料检验任务。例如,当某批次铁矿石到货时,系统根据供应商历史质量记录调整检验项目(如对高风险供应商增加硫含量检测),确保原材料质量符合标准。

2、生产过程控制

在金属加工(如锻造、轧制)中,工单系统实时采集设备运行数据(如压力、温度),与工艺参数阈值比对。当数据异常时,系统自动暂停生产并通知技术人员,避免产生不合格品。例如,某铝材厂通过系统实时监控轧机张力,将板形缺陷率从3%降至5%。

3、成品检测与出库管理

工单系统可集成自动化检测设备(如X射线探伤仪),自动生成检测报告并关联至对应工单。只有检测合格的工单才能进入出库流程,杜绝漏检或误判。例如,某压力容器制造企业通过系统实现100%无损检测覆盖率,产品一次交检合格率提升至92%。

三、实施效果 量化质量提升与成本优化

1、质量指标显著改善

某汽车零部件企业引入工单管理系统后,产品尺寸公差符合率从92%提升至98%,客户投诉率下降65%。

通过系统强制执行工艺纪律,某铜加工厂将氧化膜厚度不合格率从5%降至3%。

运营成本降低

精准物料控制减少浪费 某钢铁企业通过系统优化备件库存,将库存周转率提高40%,年节约采购成本超千万元。

减少返工与报废 某精密铸造厂通过系统实时质量监控,将返工率从8%降至2%,年减少废品损失数百万元。

客户满意度提升

准时交付率提高 工单系统确保生产计划与交付周期精准匹配,某出口型金属制品企业将订单准时交付率从90%提升至98%,客户复购率增加25%。

质量追溯效率提升 某航空零部件供应商通过系统将质量追溯时间从48小时缩短至2小时,快速响应客户诉求。

四、典型案例 工单系统驱动质量变革

案例 某大型钢铁集团

1、挑战

传统人工排产导致设备利用率低,质量波动大,客户投诉频发。2、解决方案

部署MES工单管理系统,实现自动排产 根据订单优先级、设备状态动态调整生产计划,设备利用率提升20%。

质量门控 在关键工序(如连铸、热轧)设置质量检验点,不合格品自动拦截,产品综合合格率提升15%。

大数据分析 通过系统积累的10万+条生产数据,优化炼钢工艺参数,吨钢能耗降低8%。

五、成果

年质量成本减少3000万元,客户满意度跃居行业前三。六、未来趋势 智能化与集成化

1、物联网融合

通过传感器实时采集设备数据,工单系统自动调整工艺参数。例如,某铝厂通过系统与熔铸炉物联网集成,实现铝液温度动态控制,成分均匀性提升30%。2、AI辅助决策

基于深度学习算法,系统自动推荐最优生产工艺。例如,某钛合金企业通过AI模型预测轧制力,将板形缺陷预测准确率提升至95%。3、云平台部署

采用SaaS模式降低IT成本,支持多工厂协同。某跨国金属集团通过云工单系统实现全球12个生产基地的质量数据实时共享,标准执行一致率达99%。结论 工单管理软件已成为金属企业质量控制的“数字神经中枢”,通过流程标准化、数据透明化及决策智能化,推动企业从“经验驱动”向“数据驱动”转型,最终实现质量、效率与成本的三重优化。