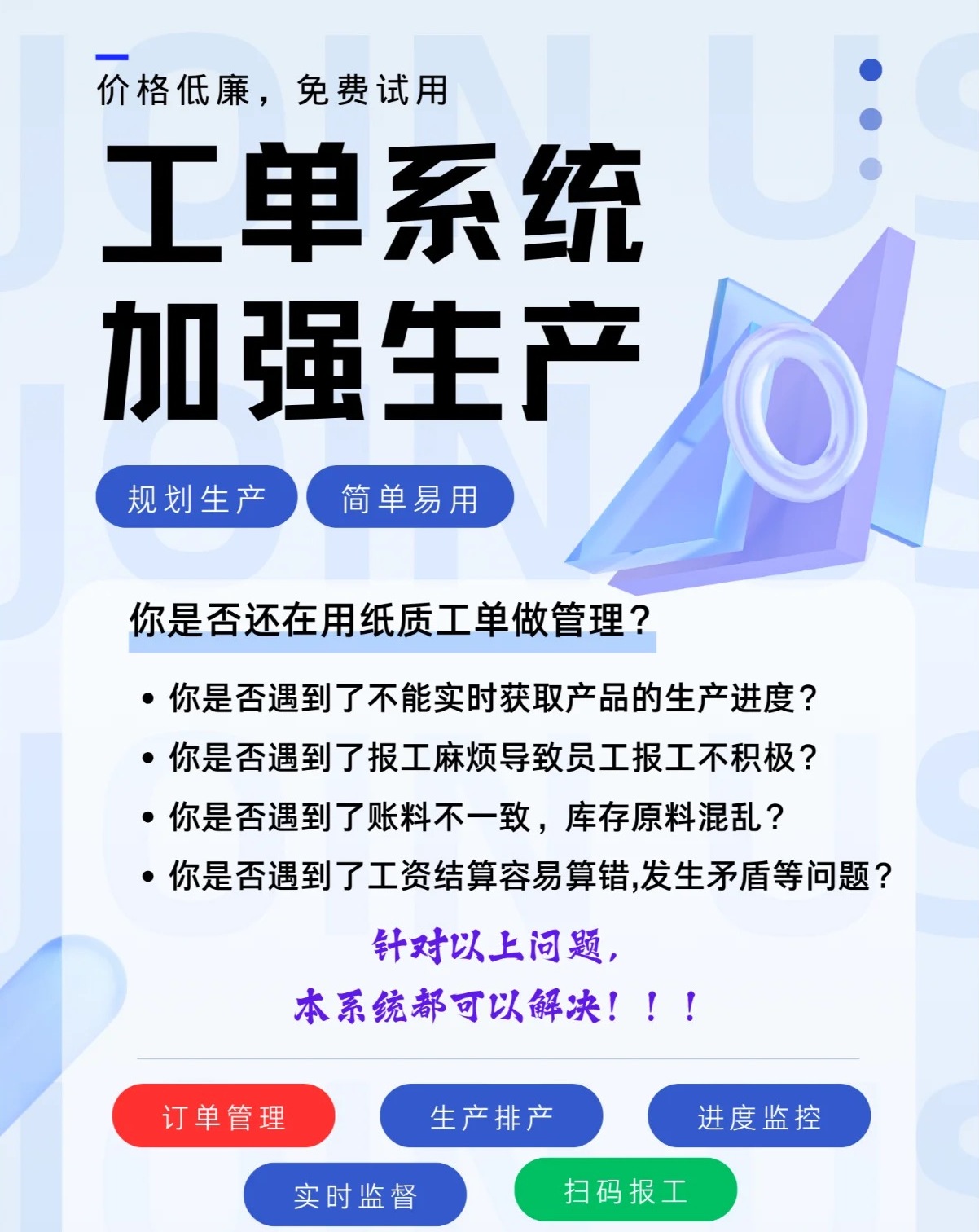

金属加工行业工单管理软件优化生产调度的研究

发布于 2025-11-01 04:42:58

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

金属加工行业工单管理软件优化生产调度的研究

金属加工行业因产品种类多、工艺复杂、交期紧迫,常面临生产调度难题,如资源闲置、产能浪费、交货延误等。工单管理软件通过集成生产计划、资源分配、进度跟踪等功能,可显著优化生产调度,提升效率与质量。以下从核心功能、优化策略、实践案例及未来趋势四个方面展开分析

一、工单管理软件的核心功能

1、智能排产

根据订单优先级、设备产能、物料库存等数据,自动生成最优生产计划,减少人工排产的误差与耗时。例如,系统可自动识别瓶颈工序,调整生产顺序以避免设备闲置。2、实时监控与反馈

通过物联网技术采集设备运行数据,实时显示工单进度、设备状态及质量指标。若发现异常(如设备故障、物料短缺),系统立即触发预警并调整后续任务。3、资源动态分配

根据工单需求与资源可用性,自动分配人力、设备、物料等资源,确保资源利用率最大化。例如,系统可根据设备负载情况,将紧急订单优先分配至空闲设备。4、异常处理与追溯

记录生产过程中的异常事件(如返工、停机),并关联至具体工单与责任人,便于问题追溯与改进。同时,系统可分析异常模式,为预防性维护提供依据。5、数据分析与决策支持

通过统计生产数据(如工单完成率、设备综合效率OEE),生成可视化报表,帮助管理者识别瓶颈、优化流程。例如,系统可分析历史数据,预测未来产能需求,指导产能规划。二、优化生产调度的关键策略

1、流程标准化与自动化

梳理现有生产流程,去除冗余环节,形成标准化操作规范。

利用软件自动化功能(如自动派工、智能调度),减少人工干预,降低人为错误风险。例如,系统可根据工艺路线自动分配工序至对应设备,避免人工分配失误。

数据集成与共享

打通工单管理软件与ERP、MES、SCM等系统的数据接口,实现信息实时同步。例如,工单状态更新后,系统自动同步至ERP,触发后续物流或财务流程。

建立统一的数据平台,避免信息孤岛,提升跨部门协作效率。

动态调度与灵活调整

根据生产实际(如紧急订单插入、设备故障),实时调整工单优先级与资源分配。例如,系统可动态重新排产,将受影响工单转移至备用设备或调整交付时间。

支持“插单”功能,快速响应市场变化,提升客户满意度。

持续改进与培训

定期收集操作人员反馈,优化软件功能与流程设计。例如,根据用户建议增加“一键报工”功能,简化操作步骤。

开展系统培训,提升员工对软件功能的熟练度,确保其能有效利用工具提升效率。

三、实践案例分析

案例1 某汽车零部件制造企业

1、背景

生产流程复杂,订单种类多,交期紧迫,原依赖人工调度导致效率低下。2、优化措施

引入MES系统,重点优化工单管理模块。1、智能排产

系统根据订单优先级、设备产能自动生成生产计划,减少人工排产时间50%。3、实时监控

通过物联网设备采集生产数据,实时显示工单进度与设备状态,异常响应时间缩短80%。3、资源动态分配

系统根据设备负载自动调整任务分配,设备利用率提升30%。四、成效

生产效率提升30%,生产成本降低20%,产品质量显著提升,客户满意度大幅提高。案例2 某中小型金属加工企业

1、背景

依赖Excel管理工单,数据滞后且易出错,导致生产延误与资源浪费。2、优化措施

部署简道云生产管理系统,实现工单全流程数字化。五、流程自动化

系统自动派工、报工,减少人工操作环节,数据准确性提升至99%。3、实时反馈

通过移动端实时查看工单进度,管理层可随时调整生产计划,避免延误。4、数据分析

系统生成工单完成率、设备OEE等报表,帮助企业识别瓶颈工序并优化流程。四、成效

生产周期缩短25%,运营成本降低15%,企业竞争力显著增强。七、未来趋势与挑战

1、智能化升级

结合AI与大数据技术,实现预测性调度。例如,系统可根据历史数据预测设备故障风险,提前调整生产计划以避免停机。

引入数字孪生技术,模拟生产过程,优化调度方案后再实际执行,降低试错成本。

柔性化生产

支持小批量、多品种的定制化生产需求。例如,系统可快速调整工单参数,适应不同产品的工艺要求。

通过模块化设计,灵活配置生产资源,提升企业对市场变化的响应速度。

挑战与应对