特种金属制品加工:进销存管理软件优化生产流程

发布于 2025-11-05 14:49:16

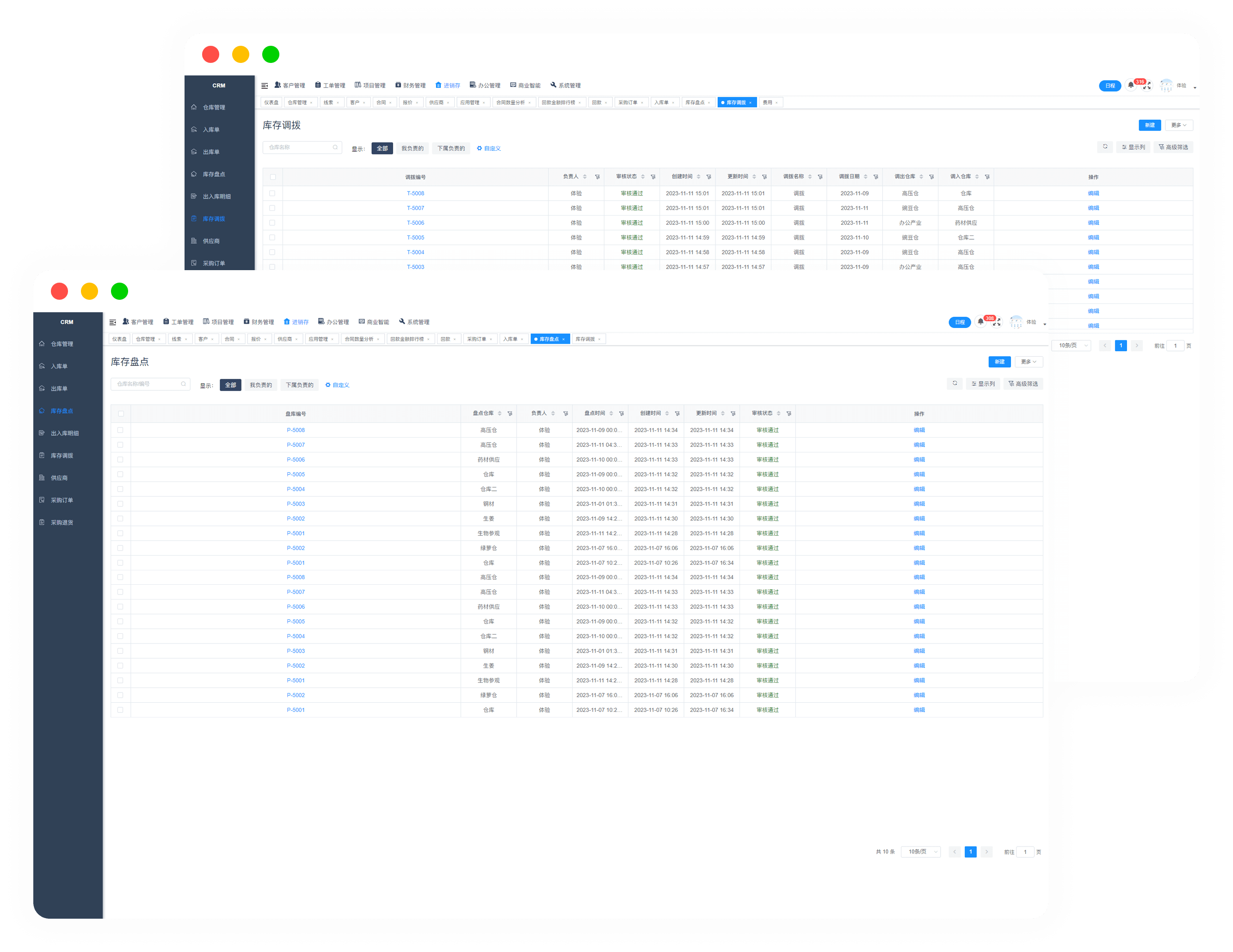

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在特种金属制品加工领域,进销存管理软件可通过集成生产计划、库存控制、质量跟踪等功能,优化生产流程,实现从原材料采购到成品交付的全流程数字化管理。以下从核心功能、实施步骤、技术架构三个维度展开分析

一、核心功能优化生产流程

1、生产计划与排程优化

二、需求驱动排产

根据销售订单、库存水平及设备产能,自动生成生产计划,避免过量生产或材料短缺。例如,系统可结合客户交期要求,动态调整生产顺序,优先处理紧急订单。2、工艺路线规划

支持多工序、多设备的工艺路线设计,自动计算各环节耗时,优化生产节拍。例如,金属锻造后需冷却、机加工、热处理等工序,系统可规划最短路径,减少在制品积压。3、实时监控与调整

通过物联网技术连接生产设备,实时采集数据(如设备状态、加工进度),当出现延误或质量问题时,自动触发预警并调整后续计划。

库存管理与成本控制

1、智能预警系统

设置安全库存阈值,当原材料或半成品库存低于警戒线时,自动生成采购申请;当库存积压时,提示促销或调整生产计划。例如,特种合金材料价格波动大,系统可建议按需采购,降低资金占用。2、批次追溯与质量管理

记录每一批原材料的供应商、入库时间、使用工序及成品流向,实现质量问题的快速追溯。例如,若某批次金属制品出现裂纹,可通过系统定位问题环节(如熔炼温度异常或热处理时间不足)。3、委外加工管理

针对表面处理、热处理等委外工序,系统可管理委外订单、发货、验收及结算流程,确保外协质量与交期可控。质量管理与追溯体系

1、全流程质量监控

在关键工序(如锻造、机加工、检测)设置质检点,系统自动记录检验数据(如尺寸公差、硬度值),生成质量报告。若数据异常,系统锁定不合格品并触发返工或报废流程。2、追溯链条构建

通过唯一标识码(如二维码、RFID)关联原材料、生产批次、设备参数及操作人员,实现“从原料到成品”的全程追溯。例如,客户投诉某批次产品腐蚀,可通过系统查询熔炼炉温、热处理曲线等数据,定位问题根源。三、实施步骤 从需求到落地

1、需求分析与规划

评估现有流程痛点(如生产计划混乱、库存积压、质量追溯难),明确优化目标(如缩短交期、降低库存成本、提升合格率)。

制定项目计划,包括系统选型、数据迁移、员工培训及上线时间表。

系统选型与定制

选择支持特种金属加工特性的软件(如支持多单位换算、工艺路线自定义、质量检验模板)。

定制开发特殊功能(如金属材料成分分析、热处理工艺库、委外加工结算模块)。

数据准备与迁移

整理历史数据(如BOM清单、工艺参数、客户订单),确保数据准确性。

通过接口或手动导入方式,将数据迁移至新系统,并进行校验测试。

员工培训与系统上线

分岗位培训(如生产计划员、库管员、质检员),重点培训系统操作流程及异常处理。

逐步上线模块(如先启用库存管理,再上线生产计划),持续优化系统配置。

四、技术架构 支撑高效运营

1、云端部署与微服务架构

采用SaaS模式,降低硬件投入与维护成本,支持多工厂、多仓库协同。

微服务架构便于功能扩展(如新增质检模块)与系统升级,减少对业务的影响。

物联网与大数据集成

连接生产设备(如CNC机床、热处理炉),实时采集加工数据,优化工艺参数。

通过大数据分析预测设备故障、材料消耗趋势,提前干预生产风险。

移动端与无纸化操作

支持手机/平板端操作,实现生产报工、质检记录、库存查询的移动化,提升现场管理效率。

结合电子看板,实时展示生产进度、质量数据及设备状态,增强管理透明度。

五、案例 金属加工企业的转型实践

某特种合金制品企业通过部署ERP+MES系统,实现了以下优化