机器人自动化生产线进销存管理软件与ERP系统的集成

发布于 2025-09-16 10:49:01

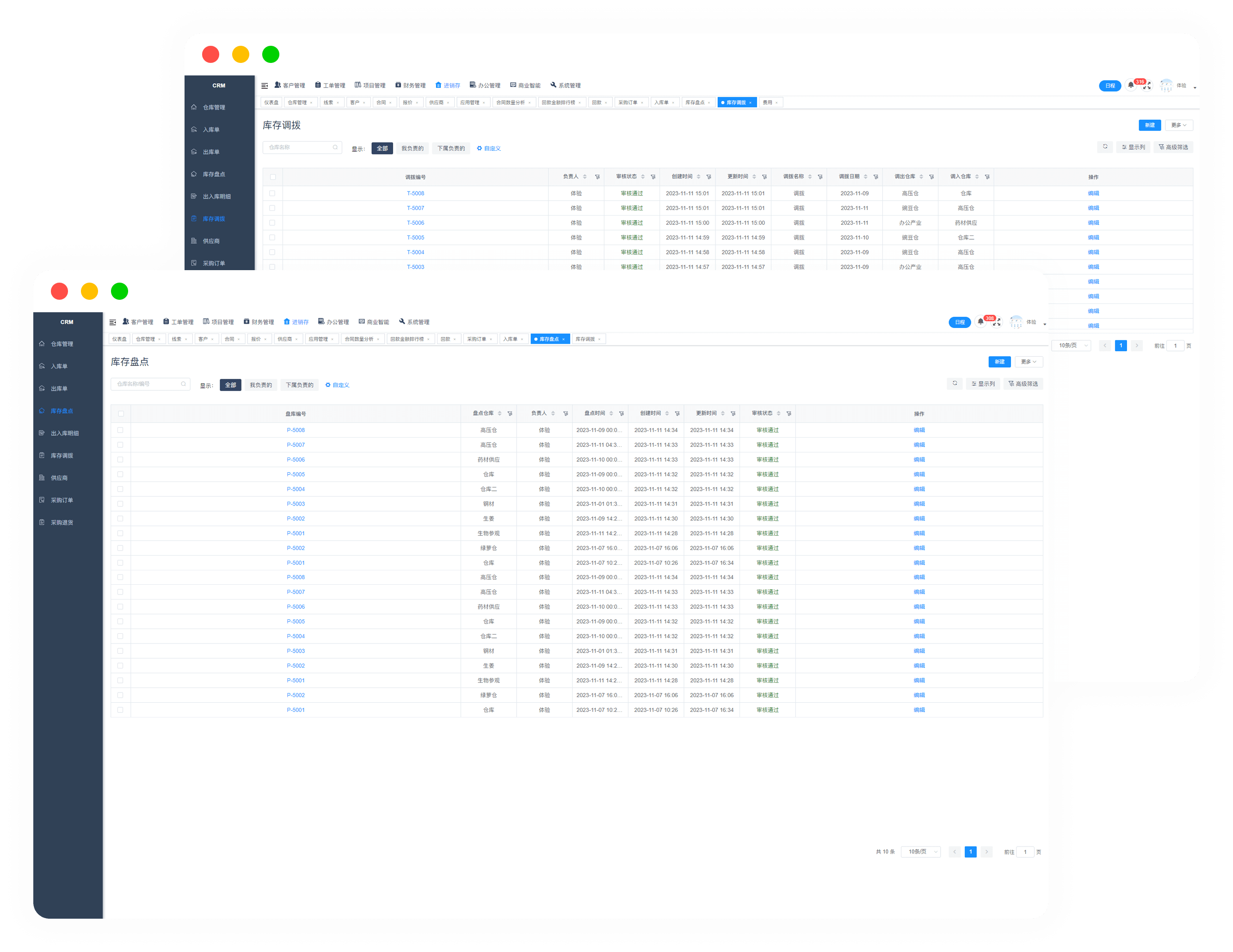

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

机器人自动化生产线进销存管理软件与ERP系统的集成方案及实施要点

一、集成价值与核心目标

1、消除信息孤岛

通过集成实现机器人生产线数据(如设备状态、生产进度)与ERP系统(采购、库存、销售)的实时同步,避免因数据滞后导致的库存积压或断货风险。例如,某汽车制造企业通过集成将生产线数据实时反馈至ERP,降低30%的生产成本。

2、提升生产灵活性

集成后系统可动态调整生产计划。例如,当ERP检测到原材料库存不足时,自动触发机器人生产线调整排程,优先生产库存充足的产品型号。

3、优化资源调配

结合ERP的供应链管理功能与机器人生产数据,实现物料、人力、设备的全局优化。例如,某智能装备企业通过集成将质检环节贯穿采购、仓储、生产全链路,提升产品质量。

二、集成技术框架与实施步骤

三、 数据采集层

1、传感器与PLC部署

在机器人生产线安装传感器,实时采集设备运行数据(如温度、振动、生产节拍)。2、协议适配

采用OPC UA、MQTT等标准协议,确保机器人控制器与ERP系统的数据互通。例如,某企业通过OPC协议实现机器人与SAP ERP的秒级数据传输。四、 通信层

1、工业网关选择

部署支持多协议转换的工业网关(如西门子SCALANCE系列),实现机器人数据与ERP系统的安全传输。2、5G/Wi-Fi 6网络

在生产线部署高速无线网络,确保大流量数据(如高清视频质检数据)的实时传输。五、 数据处理层

1、边缘计算节点

在生产线侧部署边缘服务器,对采集数据进行预处理(如滤波、异常检测),减少ERP系统计算负载。2、AI算法集成

嵌入预测性维护模型(如LSTM神经网络),通过ERP系统推送设备故障预警。例如,某企业利用AI模型提前48小时预测机器人轴承故障,避免非计划停机。六、 应用层

1、ERP系统定制开发

在ERP中开发机器人生产监控模块,实时显示设备OEE(综合效率)、生产良率等指标。2、移动端应用

开发微信/钉钉小程序,供管理人员随时查看生产线状态并下达指令。七、关键挑战与解决方案

1、数据标准不统一

1、问题

机器人厂商数据格式与ERP系统不兼容。2、方案

采用ISO 22745标准定义数据字典,通过中间件(如MuleSoft)实现格式转换。系统兼容性差

1、问题

旧版ERP系统无法支持机器人高频率数据写入。2、方案

升级ERP至支持微服务架构的版本(如SAP S/4HANA),或部署独立的数据湖存储机器人数据。网络安全风险

1、问题

生产线数据传输易遭攻击。2、方案

部署工业防火墙(如诺达信NF系列),实施数据加密(TLS 3协议)和访问控制(基于角色的RBAC模型)。八、典型应用场景

1、动态排产

1、场景

当ERP检测到紧急订单时,自动重新计算机器人生产线排程,优先生产高优先级产品。2、案例

某3C企业通过集成将订单交付周期缩短50%,客户满意度提升30%。质量追溯

1、场景

在ERP中记录每个产品的机器人生产参数(如焊接温度、压力),实现全生命周期质量追溯。2、案例

某医疗器械企业通过集成满足FDA 21 CFR Part 11合规要求,产品召回成本降低80%。预测性维护

1、场景

ERP系统根据机器人历史故障数据,自动生成维护工单并推送至维护团队。2、案例

某汽车零部件企业通过集成将设备故障率降低40%,维护成本减少25%。九、未来趋势

1、数字孪生集成

将机器人生产线的数字孪生模型嵌入ERP系统,实现虚拟调试和产能模拟。例如,某企业通过数字孪生将新产线调试时间从3个月缩短至1个月。

2、AI驱动的决策优化

利用强化学习算法,根据ERP中的市场数据(如订单预测、原材料价格)动态优化机器人生产参数。例如,某化工企业通过AI优化将能耗降低15%。

3、区块链溯源

在ERP与机器人集成中引入区块链技术,实现生产数据不可篡改存储。例如,某食品企业通过区块链满足欧盟溯源法规要求,出口通关时间缩短60%。