进销存管理软件在机器人自动化生产线中的质量追溯作用

发布于 2025-09-16 08:48:43

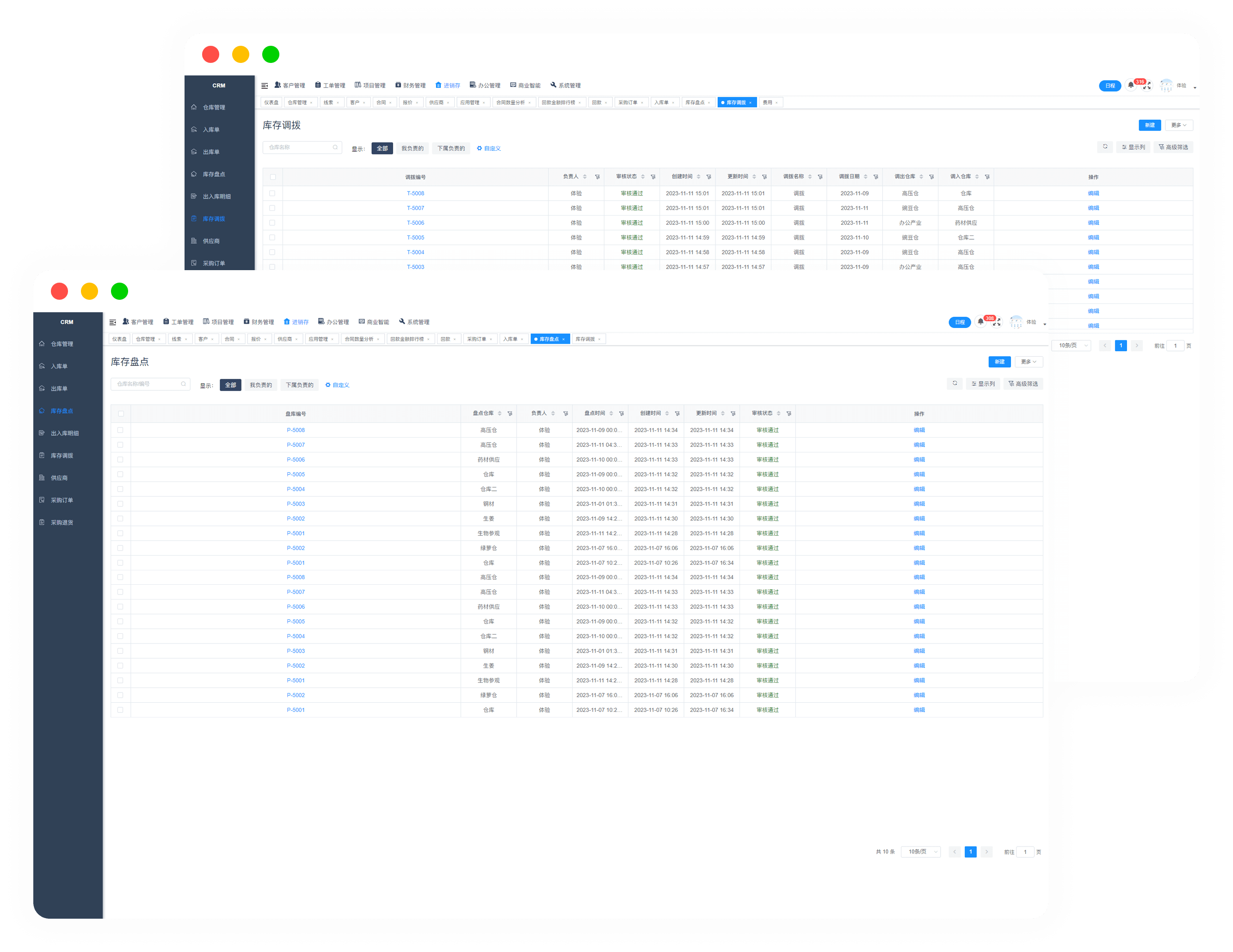

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

进销存管理软件在机器人自动化生产线中的质量追溯作用分析

一、核心追溯功能实现全流程覆盖

1、物料批次精准追踪

通过条码/RFID技术为每个零部件赋予唯一标识,记录原材料供应商、入库时间、质检结果等关键信息。例如在机器人关节组装环节,系统可追溯电机批次、齿轮型号及供应商质检报告,确保问题物料快速定位。

2、生产过程可视化记录

实时采集自动化设备参数(如焊接温度、装配扭矩)及操作人员信息,形成完整的生产履历。某汽车机器人厂商通过系统记录了300+个工艺参数,在发现焊接裂纹时,2小时内锁定具体工位和设备参数偏差。

3、成品流向动态管理

从下线检测到客户签收的全链条跟踪,支持按序列号查询交付路径。某电子制造企业利用该功能,在客户反馈产品故障时,48小时内完成从成品库到12个中间环节的追溯,确认问题源于运输环节震动损伤。

二、质量事件响应效率显著提升

1、异常预警自动化

系统设置质量阈值(如零部件尺寸公差),当检测数据超标时自动触发警报。某工业机器人企业通过该功能,将装配异常发现时间从平均2小时缩短至15分钟,年减少返工成本超200万元。

2、召回范围精准界定

在发现设计缺陷时,系统可快速筛选受影响批次及流向。某协作机器人厂商在电池模块隐患事件中,通过追溯系统24小时内锁定全球范围内237台受影响设备,避免大规模召回损失。

3、根因分析数据支撑

集成质量数据与生产日志,通过AI算法分析问题模式。某物流机器人企业应用该功能后,将设备故障根因定位准确率从68%提升至92%,维修响应时间缩短40%。

三、合规性与持续改进支撑

1、行业认证数据支持

自动生成符合ISO 9001、IATF 16949等标准的追溯报告,包含完整的质量证据链。某医疗机器人企业通过系统生成的追溯文档,将CE认证周期从6个月压缩至3个月。

2、工艺优化数据驱动

分析历史质量数据与工艺参数关联性,指导参数优化。某焊接机器人厂商通过追溯系统发现,特定焊接速度下缺陷率上升30%,据此调整工艺后产品合格率提升18%。

3、供应商管理闭环

将物料质量数据同步至供应商系统,形成改进闭环。某AGV企业通过追溯系统向供应商反馈轴承故障数据,推动供应商改进热处理工艺,使来料不良率从3%降至5%。

四、实施效益量化分析

1、质量成本降低

某机器人集成商实施追溯系统后,年质量损失从销售额的2%降至8%,主要得益于问题定位时间缩短70%和返工率下降55%。

2、客户满意度提升

通过快速响应质量投诉,某服务机器人企业将客户投诉处理周期从72小时压缩至8小时,NPS(净推荐值)提升22个百分点。

3、审计效率提高

某重型机器人厂商在接受客户审核时,追溯系统使质量文档调取时间从2天缩短至2小时,审核通过率提升至100%。

五、技术架构关键要素

1、数据采集层

支持PLC、传感器、视觉系统等多源数据接入,确保生产数据完整采集。某并联机器人企业通过OPC UA协议实现与50+台设备的实时数据交互。

2、追溯引擎层

采用图数据库技术构建物料-工艺-设备关联模型,支持复杂追溯场景。某SCARA机器人厂商的追溯系统可处理千万级节点关系,查询响应时间<5秒。

3、应用展示层

提供3D可视化追溯界面,支持按时间轴、物料流等多维度分析。某移动机器人企业通过AR技术实现质量数据空间定位,工程师可快速定位问题发生位置。